Домашнее производство пеноблоков бизнес идея

Производство пенобетонных блоков – факторы качества

1. Качество пеноблока определяется правильным выбором сырья, соблюдением пропорций при смешивании и технологии изготовления в целом.

Компоненты для производства пенобетона

Для пеноблоков используется: Портландцемент М 500, мелкофракционный просеянный песок, вода и пенообразователь.

Для придания материалу дополнительных характеристик применяются различные добавки.

Например, обеспечить пенобетонному блоку морозостойкость можно путем добавления модификатора Био-НМ (содержит пластификатор С-3).

Сообщить смеси дополнительное воздухововлечение можно применяя добавку ПВД-3 (43 руб/1 кг). Популярны на рынке и такие виды добавок как «Сипласт», Био-Люкс, LASTON (Италия). Применение смесей повысит содержание воздуха на 2-4%.

Использование натуральных белковых пенообразователей позволяет получить экологически чистый продукт, так называемый «био-пенобетон», «био-блок».

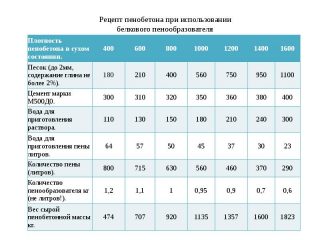

Пропорции раствора для пенобетона

Соотношение компонентов для приготовления пенобетонной смеси – 210 л : 315 кг : 500 кг. (Вода : Цемент : Песок). Количество вводимого пенообразователя зависит от конкретной марки, например, 2% для Био-НМ;

Примечание. Стоит отметить, что пропорции пенобетонной смеси будут отличаться в зависимости от воды, вида песка и цемента. Они определяют период усадки пенобетона, которая в соответствии с требованиями ГОСТ 25485-89 «Бетоны ячеистые», не должна превышать 3 мм/м.кв.

Технология производства пенобетона

Технологический процесс состоит из последовательных этапов:

- приготовление пеноконцентрата. Концентрат затворяется водой и подается в пеногенератор;

- приготовление смеси для производства пенобетона. Компоненты закладываются в смеситель в сухом виде и перемешиваются;

- подготовка форм – смазка маслом;

- заливка раствора в формы с последующим выравниваем поверхности пенобетонных блоков;

Отличие пеноблоков на разных стадиях- остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

— окончательный набор прочности бетона. Через 2 дня готовы к реализации. Прочность, присущая такому блоку составляет около трети от заданной, и называется отпускной прочностью. А полная прочность будет достигнута через 28 дней.

Материал подготовлен для сайта www.moydomik.net

Схема производства пенобетона

Схема непрерывного производства пенобетона

2. Установка конкурентной цены на пенобетон.

Непосредственное влияние на стоимость оказывают затраты, понесенные производителем при изготовлении пенобетонных блоков.

Читайте также: Капролон или Полиуретан — какой материал лучше

Одной из наиболее существенных статей затрат является приобретение установки, т.к. оборудование для изготовления пенобетона составляет основу производства. Поэтому его выбору нужно уделить должное внимание.

Виды оборудования для производства пенобетона с позиции производительности представлены в таблице с учетом преимуществ и недостатков (плюсы и минусы):

| Вид оборудования | Мобильные установки | Стационарные установки | Автоматические установки (производственные линии) |

| Особенность | В большинстве случаев отсутствует пеногенератор и применяется баросмеситель (бароустановка). Реже используется пеногенератор | Наличие пеногенератора | Наличие конвеерной линии и четкое зонирование производства на 5 участков |

| Производитель-ность, м.куб/сутки | Низкая 24 — 72 | Средняя 40 — 100 | Высокая 40 — 160 |

| Преимущества | — простота обслуживания; — дешевизна; — малая площадь для установки; — возможность перемещать установку; — отсутствие необходимости в оформлении лицензии на работу (нет работ, осуществляемых под давлением). | — более высокая производительность; — малый расход пенообразователя; — увеличение качества блока; — более низкая себестоимость. | — максимальная производительность; — снижение себестоимости за счет «эффекта масштаба производства»; — автоматизация процесса. |

| Недостатки | — повышенный расход пенообразователя; — малая прочность блока на выходе. | — высокая цена. | — значительная площадь; — высокие первоначальные затраты. |

Примечание. Для индивидуального строительства целесообразно приобретать мобильные установки с низкой ценой и небольшой производительностью. Их безусловным плюсом является возможность обслуживания производства одним человеком.

Популярные типы и виды установок для изготовления пенобетона и их стоимость приведены в таблице

| Тип установки | Производитель оборудования | Название оборудования | Стоимость, тыс. руб. |

| Мобильные установки | ООО «Строймех» | БАС | От 50 |

| ПО Пенобетон Урал | Малахит | От 70 | |

| «Строй-Бетон» | Санни | От 80 | |

| Метем, группа компаний | Метем | 87 — 150 | |

| ПСГ | 141-380 | ||

| Производственное предприятие РОБУС | Robus 500MS | От 235 | |

| Алвико | NM-150 | От 150 | |

| Стационарные установки | Метем, группа компаний | Метем | От 150 |

| Автоматические установки | Метем, группа компаний | Старт (полуавтомазированные линии) | От 495 |

| Метем-АЗП | 1 091 – 3 687 | ||

| НПК FCI технологии | FC100WM | От 1 565 | |

| «Строй-Бетон» | Фомм-Пуск | От 2597 | |

| ООО «Строймеханика» | АМК «СтройПеноБетон» | 1 300 – 2 300 | |

| «Строй-Бетон» | ПРОФ | от 19 963 |

Стоит отметить, тем, кто не планирует открывать и развивать полноценный бизнес, а преследует краткосрочные цели индивидуального строительства, нет необходимости покупать новые станки. Таким пользователям подойдет б/у оборудование для производства пенобетона. Его стоимость может быть существенно ниже, нежели у нового.

Что влияет на стоимость б/у оборудования для пенобетона:

- вид установки;

- период функционирования установки;

- производительность;

- техническое состояние;

- исходная цена;

- факторы транспортировки (габариты, расстояние, длительность);

- цель владельца (просто продать старую установку за ненадобностью или получить заданный показатель прибыльности сделки);

- и т.п.

Как видно из предыдущих таблиц, оборудование для производства пенобетона с позиции состава комплектующих можно разделить на два вида:

- установки для производства пенобетона с пеногенератором;

- бароустановки.

Планируем изготовить пеноблоки своими руками – выбираем способ изготовления

Используются различные технологии приготовления пенобетонной смеси на основе песка и цемента:

- Классическая. Для изготовления пеноблоков своими силами необходимо самостоятельно сделать пеногенератор или использовать покупной агрегат. Пеногенераторная установка направляет по магистралям состав в предварительно подготовленный раствор, включающий цемент, песок и воду. Рабочая смесь, смешанная с помощью бетоносмесителя с пенообразующим компонентом, подается для заливки в специальные формы. Их внутренние размеры соответствуют габаритам готовой продукции. Раствор твердеет в ходе гидратации портландцемента с образованием внутри пенобетонного массива воздушных ячеек. Процесс набора твердости осуществляется в условиях естественной температуры окружающего воздуха.

- Поризационная. Процесс производства пенобетона по поризационной технологии осуществляется с использованием специального устройства, называемого поризатором. Агрегат осуществляет введение сухих ингредиентов в пенообразователь, подаваемый под напором. Песчано-цементные частицы оседают на поверхности пенистых пузырей с образованием рабочего пеноматериала. Подготовленная смесь под напором подается по трубам на рабочий участок. Среди профессиональных строителей указанный технологический прием известен как сухой способ минерализации. Поризационная технология получила распространение в промышленном строительстве для непрерывной подачи пенобетонного раствора.

Для самостоятельного изготовления пенобетонных блоков наиболее распространена классическая технология с использованием пеногенератора.

Мастер может сам получить высококачественную пену, затратив на изготовление устройства минимум денег

Из чего делают блоки – готовим необходимые материалы

Процесс производства пеноблоков осуществляется в соответствии с рецептурой. Она регламентирует необходимую концентрацию компонентов смеси в зависимости от требуемого удельного веса пенобетона.

Независимо от марки изготавливаемого пенобетона, в состав смеси входят следующие ингредиенты:

- вяжущее вещество, в качестве которого используется портландцемент марки М400 или М500. С возрастанием марки применяемого цемента улучшаются эксплуатационные свойства вспененного композита;

- заполнитель в виде гранулированного керамзита или мелкофракционного песка. Применение вместо песка керамзитных гранул повышает теплоизоляционные характеристики пенобетона;

- покупной или самостоятельно приготовленный пенообразователь. Важно хранить пенообразователь не более 20 дней с момента приготовления при температуре до 25 градусов Цельсия;

- вода, подогретая до температуры 20-24 градусов Цельсия. Количество добавляемой воды определяется путем выполнения расчетов, соблюдая соотношение цемента и воды 5:2.

Для изготовления десяти кубических метров пенобетонной смеси потребуется:

- портландцемент в количестве 3,2 т;

- просеянный песок 2 т;

- пенообразователь в объеме 10-15 л;

- вода – 1,3 т.

Применение качественных компонентов, а также соблюдение рецептуры и технологии гарантирует рабочие характеристики пенобетона.

Перед тем, как как сделать пеноблоки в домашних условиях, следует ознакомиться с пропорциями для его изготовления

Инструмент, приспособления и оборудование для производства пеноблоков

В состав линии для изготовления пенобетона своими силами входит следующее оборудование:

- бытовая бетономешалка;

- пеногенерирующий агрегат;

- компрессорная установка;

- механический сепаратор;

- устройство для дозировки воды;

- соединительные трубы.

Также потребуются формовочные ящики для заполнения пенобетонным раствором. Не забудьте подготовить лопаты и ведра для подачи сырья в бетоносмеситель. При увеличенных объемах производства потребуется погрузчик или шнековый транспортер, ускоряющий подачу исходного сырья. Сегодня предлагаются мобильные установки для производства пенобетона в домашних условиях, которые можно недорого арендовать. Комплектность и мощность применяемого оборудования зависит от предполагаемых объемов производства.

Сделать пенобетон своими руками в домашних условиях — состав, пропорции, оборудование

Производство пенобетона в домашних условиях для

индивидуального строительства целесообразно в случае большого объема работ.

Тогда затраты на покупку оборудования вполне окупают себя. Но, есть способ еще

больше удешевить процесс изготовления – сделать оборудование для производства

пеноблоков своими руками.

Рассмотрим указанные варианты последовательно, в виде

пошаговой инструкции для новичков без опыта в строительстве.

- 0.1 1 вариант – мини производство пенобетона своими руками с использованием готового оборудования 0.1.0.1 Состав пенобетонной смеси:

- 0.2.0.1 Состав пенообразователя:

- 0.4.0.1 Конструкция пеногенератора состоит из трех узлов:

- 0.4.1.1 Как сделать пеногенератор для пенобетона своими руками?

- 0.6.1 Как правильно рассчитать размер формы для пеноблоков?

- 3.1 Как самостоятельно сделать пеногенератор

- 4.1 Как правильно рассчитать размер формы для пеноблоков?

1 вариант – мини производство пенобетона своими руками с использованием готового оборудования

Для производства пеноблоков в домашних условиях

приобретается установка – специализированный комплекс оборудования (станок), а

Читайте также: Набор инструментов для пайки новичку: паяльник, флюс, припой + подарок

пенобетонная смесь готовится самостоятельно.

Пенообразователь для пенобетона своими руками

2 вариант – изготовление оборудования для пенобетона своими руками

Для начала отметим, какое вообще нужно оборудование для

производства пеноблоков при использовании классической двухстадийной технологии

производства.

Заводская комплектация мини-завода по производству пенобетона включает в себя:

пеногенератор с компрессором для подачи воздуха; смеситель (в частном производстве используется обычная бетономешалка); формы для пеноблоков; дополнительное оборудование: манометр, насос.

Комплектация стандартной пенобетонной установки показана на

Рекомендуем: Работа с гипсокартоном своими руками возведение стен и перегородок: пошаговый монтаж гипсокартона

схеме.

Рассмотрим, как сделать каждый из перечисленных видов оборудования в домашних условиях из подручных средств.

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью

производства.

Назначение – преобразовывать пенообразователь в пену, перед

подачей его в раствор.

Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале

она имеет узкий канал, который затем расширяется. Такой прием позволяет

увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет

максимально возможная скорость.

Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит

давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном

и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

Подключение емкости для пенообразователя к боковому патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг,

посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет

подаваться в смеситель посредством движения через боковой патрубок. Установка

небольшого насоса (обычного бытового «ручейка») позволит организовать более

эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии,

подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для

пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем

не будет уступать пене, полученной из заводского генератора.

Самодельное оборудование для производства пеноблоков — видео

Устройство пеногенератора для пенобетона в домашних условиях

Второй составляющей производства пеноблоков, которую можно

изготовить своими силами является форма для заливки пенобетона.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого

материала: фанеры, металла, пластика. Главное требование, материал не должен

деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

расчет формы для пенобетона; изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком

соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение

является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без

подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина

будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно

использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная

длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную

толщину.

Примечание. Лучше устанавливать перегородки таким образом,

чтобы плоскость наибольшей площади оказалась сверху. Таким образом,

обеспечивается более быстрое высыхание блока и равномерный набор прочности

пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К

нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние

перегородки.

Мастера советуют делать форму для пенобетонных блоков

разборной. Такой прием позволит варьировать размеры блоков. По этой же причине

перегородочные пластины не следует сваривать между собой. Лучше сделать в них

разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для

изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и

т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не

прибавит.

Совет. Лучше применять ламинированную фанеру.

Схема-чертеж формы для пеноблоков и внешний вид показаны на

рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Металлическая опалубка (форма) для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность

получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением

бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет

влагу из сырого раствора, что повлечет деформирование формы и искажение

характеристик пенобетона. Использование пленки упрощает также процесс

расформовки блоков.

Источник: DekorMyHome.ru

| Поделитесь в соц.сетях: | Оцените статью: (Нет голосов) Загрузка… |

Пенообразователь: состав и приготовление

Основная сложность в изготовлении оборудования для производства пеноблоков- грамотный пеногенератор.

Объясним, немного, что за состав в него заливается.

Это пенообразователь, специальная жидкость, добавляемая в цементный раствор с целью создания в нем пористой структуры. Перед внесением она взбивается до состояния пены молочного цвета и при правильном приготовлении не должна вываливаться из перевернутой емкости.

В отличие от газобетона, в котором порообразование происходит за счет применения извести и алюминиевого порошка, для пенобетона используются либо органические смеси на основе природного белка, либо синтетические, которые можно приобрести в готовом виде в магазине.

Для самостоятельного же создания пенообразователя требуются:

- сосновая канифоль;

- столярный клей;

- каустическая сода.

Из 1 кг смеси канифоли с клеем производится 500 л пенообразователя, с которым можно работать при температурном режиме +5…+30ºC. Срок хранения — не более 4 недель.

Процесс производства осуществляется в несколько этапов:

- За сутки надо раздробить костный клей, залить водой 1:10 и дать настояться.

- Приготовить канифольное мыло. Для этого сначала разводим водой 16 г соды до консистенции 1,2 кг/дм³, после чего раствор ставим на огонь и понемногу добавляем раздробленную канифоль. На 1 л содового раствора приходится около 1,5 кг канифоли. Масса должна прокипеть на медленном огне в течение 2 часов. В процессе обязательно перемешиваем!

- После остывания смесь добавляется в клеевой раствор в соотношении 6:1, что увеличивает ее вязкость и прочность.

Данная пропорция рассчитана на получение 1 м³ пенобетона.

.jpg)

Бизнес план

Изготовление пеноблоков как бизнес — рентабельное и достаточно доходное занятие, так как спрос на этот материал постоянно растет. Однако необходимо все-таки провести анализ спроса и конкурентности в конкретной местности, чтобы определить количество потенциальных покупателей и объемы производства существующих предприятий.

Если планируется открыть мини завод по изготовлению блоков, то необходимо приобрести специальное оборудование, арендовать помещение и создать бизнес план.

Площадь помещения зависит от планируемого объема производства. Например, для изготовления 30 м3 материала в сутки необходима площадь 300 м2.

Оборудование для производства пеноблоков (минимальный комплект, стоимость):

- бетоносмеситель (138 000 — 140 000 рублей);

- пеногенератор (23 000 — 27 000 рублей);

- компрессор (примерно 37 000 рублей);

- 20 форм (6 000 — 7 000 рублей).

Это значит, что вся линия по производству пенобетонных блоков будет стоить от 200 000 рублей.

Если твердение бетона производить в автоклаве, цена оборудования значительно увеличится. Если приобретается готовый станок (установка) для производства, важно правильно выбрать поставщика этого оборудования. Он должен помочь с установкой и предоставлять гарантийное обслуживание.

Видео:

Рентабельность (расходы / доходы)

Кроме оборудования, понадобится определенное количество персонала, а так же затраты на общие расходы (аренду, электроэнергию, воду).

Если производить 30 м3 пенобетонных блоков в день, понадобится:

- 9300-9600 кг цемента;

- 6300-6600 кг песка;

- 3000-3300 л воды для цементного раствора и 165-180 л воды для пенообразователя;

- концентрат пенообразователя 45 л.

В денежном измерении это составит примерно 60 000 рублей плюс 500 рублей на электроэнергию.

В себестоимость пеноблока входят так же расходы на заработную плату и аренду. Это значит, что изготовление 30 м3 будет стоить примерно 66 000 рублей.

Продать 30 м3 блоков из пенобетона можно за 90 000 рублей и заработать на этом примерно 24 000 рублей.

Если ежедневно производить по 10 м3 и реализовывать продукцию, то ежемесячно можно зарабатывать от 200 000 рублей. В таком случае, первоначальные расходы окупятся за 1-2 месяца.

Идея бизнеса: как открыть бизнес на производстве пеноблоков

Перед тем, как начнем

Выбор технологии и объемов производства зависит от размера стартового капитала, которым вы располагаете. Можно начать работу с минимальной суммой и постепенно вырасти в большое и современное производство.

Вначале вам необходимо изучить все тонкости выбранной технологии производства. Несмотря на обилие обучающей информации по различным способам изготовления пеноблоков, существует масса профессиональных нюансов.

Опытные мастера не спешат делиться ими, поэтому, вас необходимо нанять квалифицированного технолога. Этот человек будет выбирать оборудование, сырье и контролировать процесс производства. Следующий этап – поиск поставщиков сырья. Важна не только цена, но и качество.

В себестоимость входит доставка, постарайтесь найти поставщиков в максимальной близости к вашему производству.

Изучите ситуацию со спросом и конкуренцией в своем регионе. Эта ниша пока не особо насыщена. Спрос на пеноблоки постоянно растет, и эксперты прогнозируют сохранение этой тенденции. Но ситуация с конкуренцией меняется в зависимости от региона. Возможно, вам придется подумать о переезде.

Основные риски

Существует зависимость от сезона. В зимний период строительные работы приостанавливаются. Риски снижаются за счет контрактов с оптовыми покупателями.

Несоблюдение технологии грозит очень серьезными последствиями. Очень важно контролировать качество сырья, следить за производственным процессом и постоянно работать над внедрением новых технологий. Это позволить выжить на рынке и не проиграть конкурентам.

Местоположение

Для производства достаточно помещения площадью от 60 м². Но вы должны выбирать в зависимости от запланированных объемов производства. Для суточной выработки 30 м³ необходима площадь 300 м². Начиная поиск помещения, необходимо знать, какое оборудование вы планируете приобретать.

Техническая документация содержит определенные требования к производственным площадям. Следует предусмотреть наличие склада и большой территории возле помещения для хранения готовых пеноблоков и сырья. Для работы необходима надежная электрическая проводка и эффективная вентиляция.

Очень важный критерий выбора – удобная транспортная развязка. Доставка сырья и готовой продукции на строительные площадки осуществляется регулярно. Поэтому, отлично подойдут заброшенные производственные и складские помещения возле транспортных магистралей, в пригороде или промышленных районах.

Технология

Пеноблоки делятся на два типа:

- Автоклавный. Затвердевание происходит под повышенным давлением в автоклаве.

- Неавтоклавный. Затвердевание происходит в естественных условиях.

Существует разделение по прочности:

- Теплоизоляционные. Характеризуются самым низким коэффициентом плотности, производятся из пенобетона марки D400 и D500. Применяются для фасадной теплоизоляции.

- Конструктивно-теплоизоляционные. Характеризуются средним коэффициентом плотности, производятся из пенобетона марок D600, D700 или D 900. Применяются для строительства внутренних стен.

- Конструкционные. Характеризуются самым высоким коэффициентом прочности, производятся из пенобетона марок D1000, D1100 или D1200. Применяются для возведения несущих стен.

В зависимости от области применения варьируются и размеры пеноблоков. Прочность напрямую связана с весом, но цена зависит и от ширины.

Основные этапы классического производства:

- Готовится смесь из определенной марки цемента, чистого речного песка и воды.

- В раствор добавляется пенообразователь или готовая пена. Пенообразователи бывают органического или синтетического вида. Для ускорения затвердевания можно добавить отвердитель, например, хлористый кальций в пропорции 1% от общего объема смеси.

- Формы покрываются специальной смазкой – вариантов множество. Раствор заливается в формы и сушится сутки.

- Готовые блоки извлекаются из форм и укладываются на поддоны для сушки, которая длится 2 суток.

Автоклавная технология является более прогрессивной. Она позволяет снизить расход цемента в 1,5-2,1 раза. Значительно сокращается период полного затвердения, на 12-17% повышается прочность. Эти пеноблоки отличаются улучшенными звукоизоляционными характеристиками. Технология позволяет получить более пористые блоки, что значительно повышает теплоизоляционные свойства.

Процесс производства выглядит следующим образом:

- Песок перемалывается. Для самого высокого уровня твердости помол песка и цемента осуществляется вместе.

- Добавляются другие ингредиенты (10-20% извести, вода).

- Смесь выливается в бассейн и при помощи насосов подается в дозатор и бетономешалку.

- Раствор выливается в подготовленные формы и помещается в автоклав.

Если раствор выдерживается на обработке до автоклава 14 часов, прочность увеличивается в 2 раза. Характеристики пеноблоков зависят от давления и температурного режима в процессе обработки автоклавом.

Оборудование

Выбор оборудования зависит от технологии. Если вы используете готовую пену, понадобится специальный автомат для смешивания ингредиентов и приготовления раствора. Аппарат отечественного производства стоит 210 000-250 000 рублей. Зарубежные модели оцениваются в 2 000 000-3 000 000 рублей.

На старте лучше приобрести отечественный автомат. Производители предлагают гарантию и бесплатное сервисное обслуживание на 1,5-2 года. За это время вы сможете выйти на достойные прибыли и приобрести зарубежный, более мощный и долговечный вариант.

Стоимость специальных форм для заливки раствора зависит от материала, объема и других характеристик. В среднем, один отсек обойдется в 4 000 рублей. Вам нужно хотя бы 15. Для сушки блоков нужен компрессор. Его стоимость составляет около 35 000 рублей. Также, необходим специальный насос для разливки раствора в формы.

Если вы используете пенообразователь, необходим пеногенератор. Его минимальная стоимость составляет 23 000-25 000 рублей. Для затвердевания пеноблоков нужны поддоны. Их стоимость колеблется в пределах 100-150 рублей за штуку. Вы не сможете обеспечить достойный сервис клиентам, если не будете осуществлять доставку продукции.

Если располагаете необходимой суммой, лучше сразу приобрести грузовой автомобиль. Возможны варианты с арендой или оформлением лизинговой сделки.

На рынке достаточно предложений полных производственных линий, стоимость которых колеблется в пределах 850 000 рублей. Если вы планируете использовать автоклавную технологию, на приобретение и монтаж оборудования стоит предусмотреть около 1 500 000-2 000 000 рублей.

Кадры

Для минимальных объемов производства достаточно 3-х человек: мастер и 2 помощника. Если вы планируете производительность 30 м³ в сутки, следует нанять 6-7 человек: 1 технолог, минимальная зарплата – 35 000 рублей. 2 оператора по подготовке раствора, минимальная зарплата – 25 000 рублей. 1 оператор по формовке, минимальная зарплата – 30 000 рублей.

Читайте также: Как составить план продаж: инструкция, структура, методы и оформление

2 грузчика, минимальная зарплата – 20 000 рублей. 1 водитель, минимальная зарплата – 25 000 рублей. Если вы планируете оформлять ИП и работать по упрощенной схеме налогообложения, ведение отчетности можно доверить бухгалтеру с частичной занятостью.

Если же оформляется юридическое лицо, планируется развитие и большие объемы, опытный бухгалтер должен работать в штате.

На начальном этапе поиском покупателей может заниматься владелец бизнеса. Но для развития необходим менеджер, который будет полностью отвечать за это направление.

Документы и лицензии

Вы не сможете работать легально без сертификатов соответствия пеноблоков. Именно поэтому процесс регистрации компании и получение всех разрешений необходимо сразу доверить опытному юристу.

На продукцию необходимо получить следующие сертификаты: — соответствия; — санитарно-эпидемиологическое заключение на все виды пеноблоков; — гигиенические характеристики; — заключение по испытаниям на прочность, плотность и морозоустойчивость.

В процессе оформления сертификатов будут оцениваться не только качество сырья и соблюдение технологии. Необходимо, чтобы требованиям отвечали все помещения, оборудование, квалификация сотрудников.

Выбор в пользу ИП и упрощенной системы налогообложения целесообразен, если вы открываете небольшой бизнес без партнеров и не планируете реализовывать продукцию оптовым покупателям.

При наличии соучредителей, солидного стартового капитала и амбициозных планов следует выбрать юридическое лицо.

Рентабельность

Себестоимость изготовления пеноблоков зависит от множества факторов. Средняя и допустимая стоимость сырья для производства 30 м³ составляет около 40 000 рублей.

С учетом заработной платы и других текущих расходов, себестоимость может колебаться в пределах 45 000 рублей. Средняя цена 1 м³ в зависимости от параметров в зимний период колеблется в пределах 2 000-2 200 рублей, летом стоимость возрастает в 1,5 раза.

30 м³ можно реализовать за 60 000-70 000 рублей. Чистая прибыль за месяц может составлять 200 000-400 000 рублей.

Для этого направления нормальной считается рентабельность в размере 30%. Период выхода на окупаемость зависит от многих составляющих. Но при постоянной загруженности и активной маркетинговой политике вы сможете окупить стартовые расходы в течение 6-и месяцев.

Что необходимо для работы

Прежде чем приступить к изготовлению пенобетона, необходимо рассчитать пропорции компонентов, подобрать время для замеса, просушки и выдержки. Кроме того, требуется подготовка – сбор инструментов, оборудования и закупка материала.

Инструменты и материалы

Технику для самостоятельного изготовления пенобетонных блоков можно приобрести в любом строительном магазине или оформить в аренду у организации.

Список необходимых инструментов и материалов:

- Бетономешалка – объём зависит от потребностей проекта. Для возведения частного дома достаточно оборудования на 300 литров.

- Речной песок средней фракции без примесей и вода.

- Цемент марки М400-500 – замена на аналоги не допускается.

- Парогенератор для пенобетона. В производстве можно обойтись без этого агрегата, но его использование гарантирует высокие эксплуатационные свойства конечного продукта.

- Емкости для заливки либо готовые формочки, широко представленные в строительных магазинах.

- Пенообразователь.

В особых ситуациях допускается использование других компонентов. Например, красящие добавки необходимы для создания цветных изделий. Отвердитель в составе повышает устойчивость блоков к низким температурам, влажности и другим агрессивным условиям окружающей среды.

Использование в работе качественных компонентов, соблюдение рецептуры и технологического процесса гарантирует рабочие параметры готового продукта.

Можно ли отказаться от пеногенератора

Сотрудниками БТУ им. Шухова в 1998 году разработана методика приготовления жидкой пенобетонной смеси, в схеме которой не используется пеногенератор. Технология подразумевает совмещение свойств генератора пены и смесителя в одном устройстве. Задача агрегата – одновременно перемешивать и проводить поризацию раствора, в который добавлен пенообразователь.

Получение блоков высокого качества достигается за счёт конструкции рабочего органа смесителя и режима перемешивания. Подача воды без предварительного создания пены упрощает способ изготовления и сокращает сроки застывания. Данная технология позволила смешивать сырьё в турбулентно-каватационном режиме. В результате пенобетон имеет низкую плотность с минимизацией энергетических затрат.

Ингредиенты и пропорции

В составе пенобетона должны использоваться ингредиенты, соответствующие нормативным актам. Раствор содержит цемент, песок, воду, пенообразователи и добавки. Дополнительные составляющие необходимы для повышения стойкости к морозам, например, БИО-НМ. В качестве улучшения воздухоотведения применяются аэрирующие компоненты – БИО-Люкс, ПВД-3 или Сипласт.

Все ингредиенты должны отвечать стандартам. От пропорций пенобетона зависит конечная марка и степень прочности. Из расчёта плотности 600 кг на 1 м³ потребуется следующее количество компонентов:

- речной песок – 200 кг;

- цемент марки М400 – 320 кг;

- отвердитель – согласно инструкции производителя;

- пенообразователь – от 1,2 до 1,5 литров;

- вода – 100 л.

Пенобетонные блоки изготавливаются шириной 30 см, длиной 60 см, толщиной 10, 12,20 или 25 см. Таким образом, 1 м² способен включать 22-55 единиц изделия.

Оборудования для производства пеноблоков – устройство и принцип действия

В зависимости от технологии изготовления и комплектации оборудования будет отличаться и принцип действия установки. Рассмотрим оба варианта:

Одностадийная технология производства пенобетона

Установка для производства пенобетона Санни

Схема установки для изготовления пенобетона Санни

Эта технология изготовления предусматривает одновременное замешивание состава и пенообразующего компонента. Пенообразователь при данной технологии не применяется, его заменяет бароустановка.

Принцип работы:

- компоненты подаются в смеситель через горловину смесителя;

- перемешиваются на высокой скорости (около 400 об/мин). При такой скорости смесь взбивается и происходит ее поризация;

- смесь подается из бароустановки непосредственно к формам;

- заполнение форм;

- цикл производства заканчивается.

Баротехнология позволяет перемешивать компоненты смеси под избыточным давлением, для контроля над которым используется встроенный манометр.

Трубопровод, которым оснащена бароустановка дает возможность транспортировать раствор на расстояние до 30 м. с возможностью поднятия его на высоту в 10 м.

Особенностью этой технологии можно назвать устранение возможности механического разрушения пузырьков воздуха в составе пенобетонной смеси. И более низкая себестоимость производства.

Структура пор в пенобетоне при обычной технологии и сухой минерализацииТакая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее использование позволяет добиться образования более равномерных пор.

Производство пенобетона – видео (установка Санни)

Двухстадийная технология производства пеноблоков

Установка для производства пенобетона Фомм-Проф

Классическая схема, наиболее распространенная, в которой используется установка для производства пенобетона с пеногенератором.

Принцип работы рассмотрим на примере установки «Компакт».

Схема установки для производства пенобетона с пеногенератором «Компакт»

Как видно из схемы данная установка имеет два блока – пеногенератор и смеситель.

Принцип действия:

- пенообразущий состав помещается в пеногенератор;

- пена из пеногенератора поступает в смеситель;

- после поступления пены в смеситель подают компоненты смеси для пенобетона;

- смесь перемешивается на скорости оборота вала в 20-25 об/мин;

- готовый раствор перемещается к формам (опалубке);

- формы заполняются смесью;

- смеситель перемещается к пеногенератору и цикл производства пенобетона завершается;

- после выполнения расформовки пеноблоков (через 8-10 часов) можно начинать новый цикл производства.

Примечание. При значительном количестве форм, можно организовать замкнутый цикл производства пенобетонных блоков.

Принцип работы установки с парогенератом показан на схеме

Схема производства пенобетона

Преимущество использования пеногератора:

- размеры пузырьков мельче, их диаметр находится в диапазоне от 0,1 до 0,3 мм;

- возможность регулировать объемный вес подаваемой пены, что обеспечивает большую точность пропорций. А это напрямую отражается на плотности блока и его теплопроводности;

- высокое качество пеноблоков.

Производство пенобетона с применением пеногенератора

Производство пенобетона с помощью пеногенератора не сложный процесс. Сначала заранее замешивают смесь, после чего замачивают её в воде (с соблюдением пропорций). Потом жидкий раствор под давлением подается в пеногенератор, где он вспенивается. Что же касается долевого соотношения пеноконцентрата по отношению к бетону, то оно варьируется в пределах 0,5-1,5 кг на 1 м3. Нужно всегда делать одну заправку на 4-6 м3 бетона.

Какие инструменты и оборудование требуются для производства?

Для изготовления блоков своими руками понадобится специальный станок. Но можно упростить задачу и сделать блоки из вспененного бетона, имея под рукой:

- бетономешалку;

- генератор для приготовления пены;

- формы для отливания секций.

Как проверить работоспособность

Определение рабочих свойств оборудования для производства пеноблоков производится только экспериментально.

Надо быть готовым к начальным потерям, т. к. подача сырья в установке еще не отрегулирована. Стартовый период покажет производительную мощность самодельной установки и поможет настроить поступление составляющих к смесителю.

Если всё сделано и собрано правильно, солидная экономия без потери качества произведённых пенобетонных блоков обеспечена.

Дополнительное оборудование для изготовления пеноблоков

Помимо непосредственно установки для производства пенобетона, дополнительно нужно приобрести:

Компрессор

Необходим для снабжения пеногератора сжатым воздухом. Минимально возможная производительность оборудования должна составлять 0,5 м.куб/мин. при давлении в 6 атм. Его стоимость зависит от характеристик и начинается от 40 тыс. руб.

Формы для заливки пенобетона

Производство пенобетона, в отличие от производства газобетона, предусматривает штучное изготовление блоков. Что вызывает необходимость использования специальных форм для пеноблоков. Хотя, если раствор предназначен для укрепления пола или кровли и заливается в опалубку (монолитный пенобетон) – блоки не используются.

На рынке представлены разные виды форм, их отличие заключается в следующем:

- материал формы: металлические или фанерные;

- толщина стали формы (колеблется в диапазоне 3-6 мм)

Стоимость металлической формы, с толщиной стенки в 3 мм, в зависимости от размера блоков приведена в таблице.

| Размер блоков | Рабочий объем формы м.куб | Количество пеноблоков | Стоимость, руб. |

| 600х300х200 | 0,2 | 6 | 15 000 |

| 600х300х200 | 0,50 | 14 | 35 000 |

| 600х300х200 | 1,25 | 35 | 70 000 |

| 600х300х200(100) (два типоразмера блоков) | 1.25 | 35 (70) | 76 300 |

| 600х300х200(х100) | 2.52 | 70/140 | 147 000 |

| 600х300х300 (х250,200,150,100,50) (шесть типоразмеров блоков) | 2.5 | 165 000 |

Материалы

Основные компоненты для пенобетона и количество представлены в таблице:

| Марка пенобетонного материала | Количество цемента М 500, кг | Речной песок, кг | Вода, л | Пенообразователь, кг | |

| Образование пены | Получение раствора | ||||

| D 600 | 310 | 210 | 55 | 110 | 1.5 – 2.0 |

| D 800 | 320 | 420 | 45 | 120 | 1.2 – 1.5 |

| D 1000 | 350 | 590 | 40 | 140 | 0.8 – 1.2 |

![]()

![]()

В соответствии с указанными марками, пенобетон обладает следующими характеристиками:

- способность проводить тепло – 0.14; 0.21; 0.29 Вт/мК;

- прочность – 16; 27; 50 кг/кв.м.

Производство блоков из пенобетона подразумевает использование чистой воды.

Из чего делают блоки – пропорции материалов

Пенобетонные изделия для строительства частных домов производят из цемента, песка (дробленного либо природного), отвердителя и пенообразователя. Здесь есть нюансы. Цемент должен быть высокого качества (марки М-400, М-500) без каких-либо посторонних примесей. Рекомендуемая плотность песка на кубометр – 600 кг. Можно снизить затраты на изготовление блоков. Для этого вместо песка используйте отсев.

Пенообразователь несложно заказать в магазине, занимающемся продажей стройматериалов. Реально подготовить его и своими руками. Нужно смешать 60 г столярного клея, 150 г едкого натра и 1000 г канифоли и разогреть эти компоненты. Нагрев производится до тех пор, пока состав не станет по консистенции полностью однородным. Отвердитель следует покупать готовый. Самостоятельно делать его сложно и экономически нецелесообразно.

Для получения одного кубометра пенобетона высокого качества (плотностью не менее 600 кг/куб. см) необходимо брать компоненты в далее приведенной пропорции:

- песок (отсев) – 200 кг;

- цемент – 320 кг;

- отвердитель – по рекомендации производителя;

- пенообразователь – 1,2–1,5 л.

Вода (используйте обычную из водопровода) добавляется в количестве 100–110 л.