Лазерный резак для фанеры своими руками — разбираем все нюансы

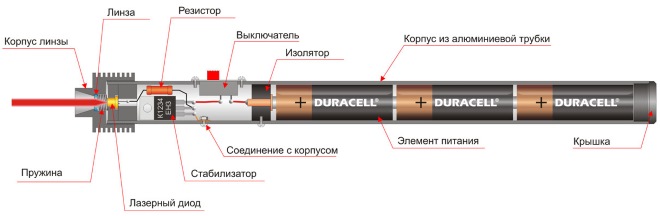

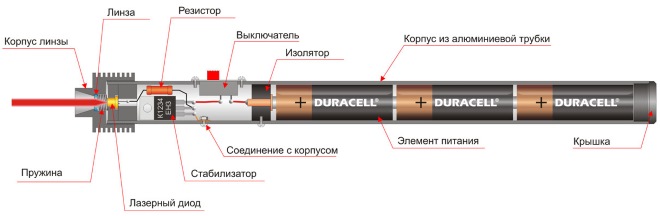

Устройство и принципы работы

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Читайте также: Зачем нужен и для чего можно использовать строительный фен

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Это интересно: Самодельный гриндер – делаем ленточно-шлифовальный станок своими руками

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

На сегодняшний день используется три вида лазеров: твердотельные, волоконные и газовые.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

ВАЖНО ЗНАТЬ: Описание станков гидроабразивной резки

Читайте также: Вес газового баллона, пустого, баллон 50 литров, полный, 27

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Видео:

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Как сделать ручной лазерный гравер

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

Читайте также: Особенности плазменной резки металла с ЧПУ

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращаем ваше внимание на то, что не все лазерные диоды (не все модели DVD или CD-RW) подходят для изготовления данного лазерного резака.

ОСТОРОЖНО! Как вы знаете, лазеры могут быть опасны. Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

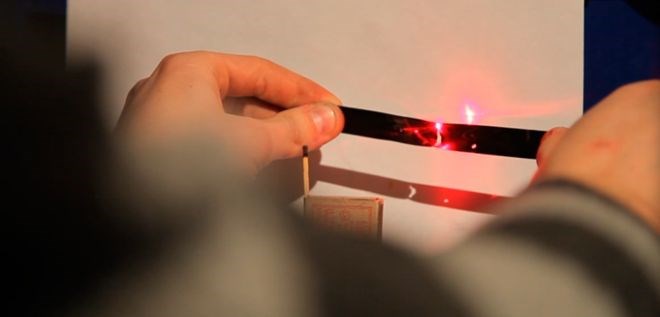

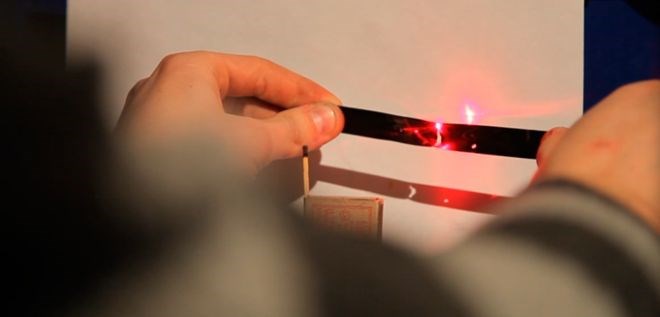

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят — двести, если на шестнадцатой — двести пятьдесят — двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

Читайте также: Классификация измерительных приборов и список технических устройств

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

Как усилить мощность лазера для резки металла

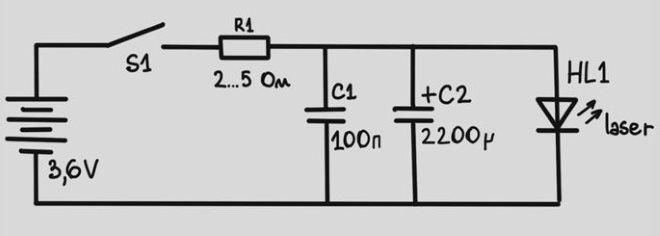

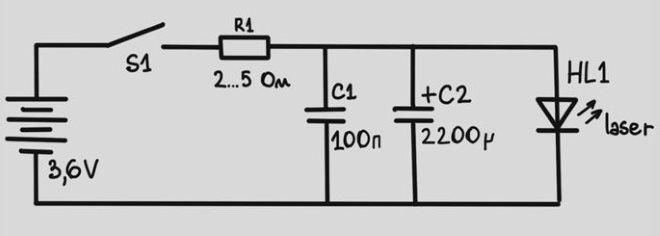

Изготовить более мощный лазер для резки металла своими руками можно, оснастив его драйвером, собранным из нескольких деталей. Посредством платы резаку обеспечивается нужная мощность.

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Как собрать станок для лазерной резки металла самостоятельно

Умельцы изготавливают лазерные резаки своими руками из-за их высокой стоимости. В быту можно создать только твердотельный резак, обладающий мощностью, позволяющей врезаться в металл всего на 1-3 см. Этого достаточно для изготовления декоративных элементов. Лазер работает за счет кристаллов, используемых в светодиодном оборудовании, и специальных стекол.

Необходимые материалы

Главный элемент – лазер пишущего дисковода для компьютера, обладающего высокой скоростью записи (чем она выше, тем больше мощность). Кроме него требуется:

- фонарик на батарейках;

- лазерная указка;

- паяльник;

- слесарные инструменты.

Если нужен более мощный инструмент, потребуются дополнительные элементы для изготовления драйвера:

- резисторы 2-5 Ом;

- два конденсатора (емкость 100 пФ и 100 мФ);

- коллиматор (сборщик лучей света в пучок);

- светодиодный фонарик (корпус должен быть металлический);

- мультиметр.

Если нет драйвера между батареями и лампочкой, она может сгореть.

Еще большую мощность можно получить, если использовать приобретенный в магазине лазерный диод на 60 Вт.

Такой станок лазерной резки металла своими руками лучше всего установить на раму, для контроля использовать компьютер, оснащенный специальной программой. Поэтому кроме лазера потребуется:

- корпус, вмещающий все элементы;

- шаговые электромоторы (из DVD-плееров или принтеров);

- платы и транзисторы, управляющие электромоторами;

- регулятор, контролирующий напряжение на излучателе;

- зубчатые ремни и шкивы для них;

- листовая сталь для изготовления кронштейнов;

- шарикоподшипники, стяжки, гайки, болты, винты, хомуты;

- выключатели кольцевые;

- контроллер и USB-кабель, соединяющий его с компьютером, и плата с дисплеем;

- система охлаждения;

- доски и стержни из металла.

Из досок изготавливается рама, металлические стержни выполняют роль направляющих.

Важно! Существует возможность купить комплект для лазерных резаков для электронной начинки.

Процесс изготовления

Первый шаг – разборка дисковода, чтобы извлечь из него лампочку. Она установлена в каретке и укреплена. Крепления распаиваются паяльником. Во время работы не следует подвергать лампочку сильным механическим воздействиям, способным повредить ее.

Как лучше резать фанеру на лазерном станке

Если нужен рез без «отстрелов» с другой стороны, то фанеру от рабочего стола необходимо приподнять минимум на 1 см. Тогда луч при отстреле от стола рассеивается и на материале не остается никаких следов.

Идеально ровной фанеры не бывает, каждый лист ведет, закручивает. Для избегания расфокусировки лазерного луча при резке неровной фанеры используют либо длиннофокусную линзу, либо прижимают фанеру к столу. Прижать можно неодимовыми магнитами, которые отлично прилипают к сотовому столу, либо закрепить лист фанеры уголками, сделать которые можно самостоятельно.

Самый простой способ выравнивания листа фанеры по столу, с избеганием отстрелов на тыльной стороне – это выставление по столу неодимовых магнитов, расположения по верх них листа фанеры и закрепления этого листа сверху еще одними неодимовыми магнитами. Тогда лист располагается на нужном расстоянии от сотового стола и зафиксирован сверху другими магнитами.

При интенсивной резке фанеры чаще прочищайте сетку вентиляции, потому что продуктов горения и копоти от фанерного клея гораздо больше, чем от оргстекла. В связи с этим вытяжка забивается быстрее. По этой же причине при резке фанеры на лазерном станке вам необходимо чаще очищать линзы и зеркала.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Станок для резки фанеры: особенности вырезания по прямой, фигурное выпиливание, использование лобзикового станка и гравера с лазерной головкой

Все фото из статьи

Как может быть устроен станок для раскроя фанеры? В этой статье нам предстоит познакомиться с несколькими разными как по области применения, так и по устройству станками и выяснить, могут ли они быть сконструированы самостоятельно.

Процесс раскроя листа

Резка по прямой

Эта операция наиболее востребована в строительных работах: как правило, элементы чернового пола, стен, различных подиумов и лестниц имеют очертания, близкие к простым геометрическим фигурам.

Для прямых резов обычно используются:

- Электролобзик. Наименее производительный инструмент, который к тому же плохо справляется с постоянным направлением реза. Обычно после вырезания им заготовки приходится доводить ее до пристойного состояния ручной шлифовкой или шлифмашинкой;

- Ручная дисковая пила. Она обеспечивает прекрасную производительность и куда лучшее качество реза с минимальными отклонениями от прямой линии, особенно с использованием направляющих;

Совет: сделать рез лобзиком или дисковой пилой максимально точным поможет простая инструкция. Достаточно прикрутить к листу парой саморезов направляющую — длинную прямую рейку. Инструмент ведется по листу плотно прижатым к рейке.

- Наконец, идеальное решение — стационарная дисковая пила (пилорама). Перемещая заготовку по столу станка относительно вращающейся пилы, можно не только вырезать из дерева простые фигуры, но и создавать изделия со сложным контуром. В этом случае пила используется в качестве фрезы.

Стационарная циркулярка от Makita.

Фигурная резка

Ручной или электрический лобзик в принципе способны справиться и с этой задачей, однако без проблем не обойдется. Ручной лобзик для дерева имеет крайне низкую производительность при невысокой точности; электрический же позволяет выпиливать заготовки с радиусом поворота не менее трех сантиметров.

Вырезанная из фанеры фигурная полка.

Куда большей точности и скорости можно достичь, перемещая заготовку на неподвижной станине относительно рабочего органа станка.

Существует ли стационарный станок для фигурной резки фанеры? Да; причем в разных исполнениях.

Лобзиковый станок

Простейший станок для вырезания слов из фанеры представляет собой, упрощенно говоря, ручной лобзик под тонкую пилку, к которому производитель приделал электропривод. Натяжная пилка с шириной полотна 3 мм позволяет выпиливать детали сложнейшей формы с минимальным радиусом изгиба. Внутренние контуры выпиливаются с предварительным засверливанием отверстий; затем пилка пропускается в отверстие и заново натягивается.

Отечественный лобзиковый станок.

Рабочий орган станка обычно приводится в движение электромотором, оснащенным регулятором оборотов, с несложным кривошипно-шатунным механизмом. Регулятор позволяет уменьшить износ пилок и избежать перегрева и обугливания кромок изготовляемой детали.

Гравер с лазерной головкой

Лазерный станок куда более универсален и способен работать с теми материалами, которые обычный лобзиковый скорее всего приведет в негодность:

- полипропиленом;

- акрилом;

- оргстеклом;

- полиэтиленом;

- листовой резиной;

- плотной кожей.

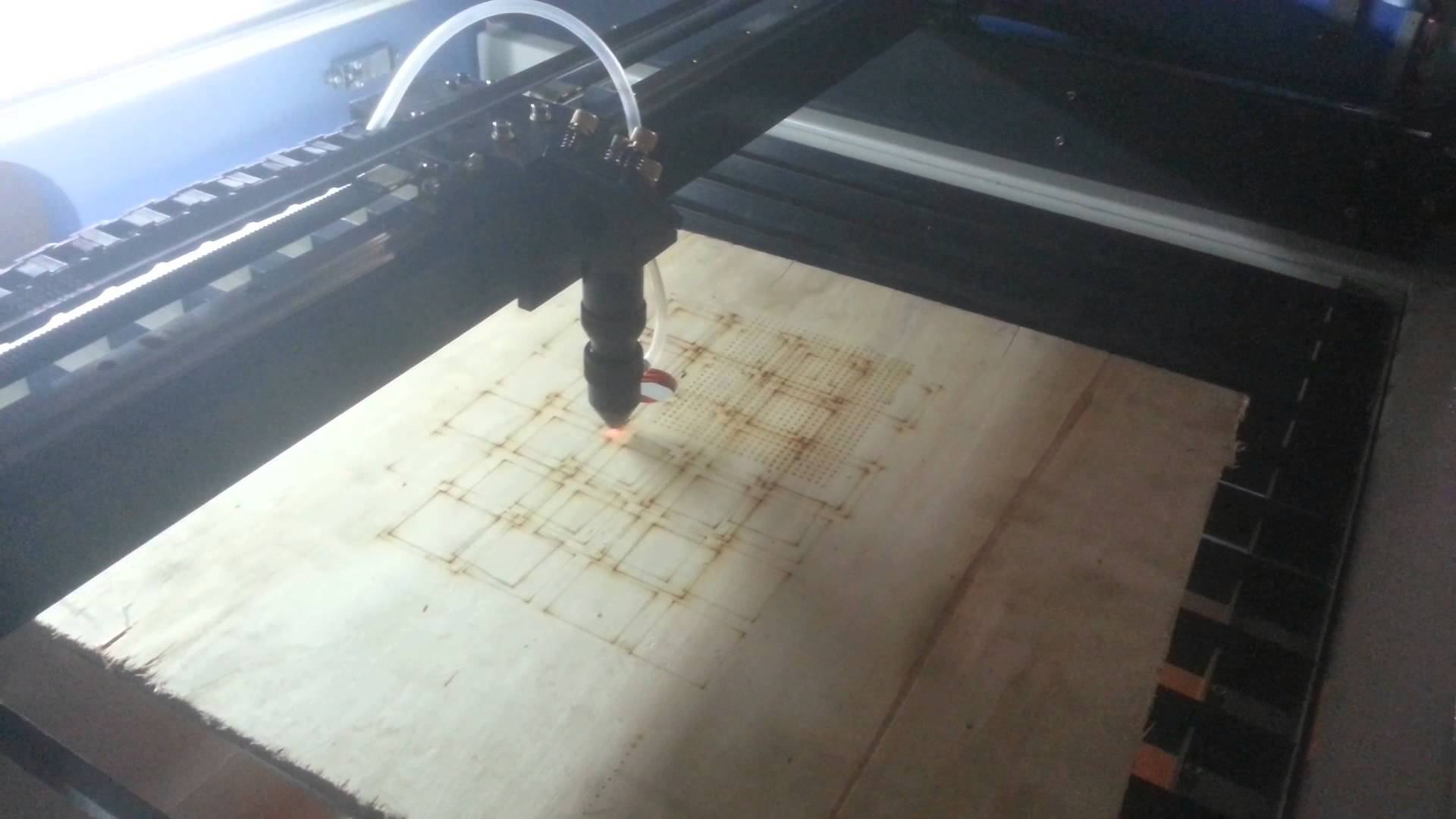

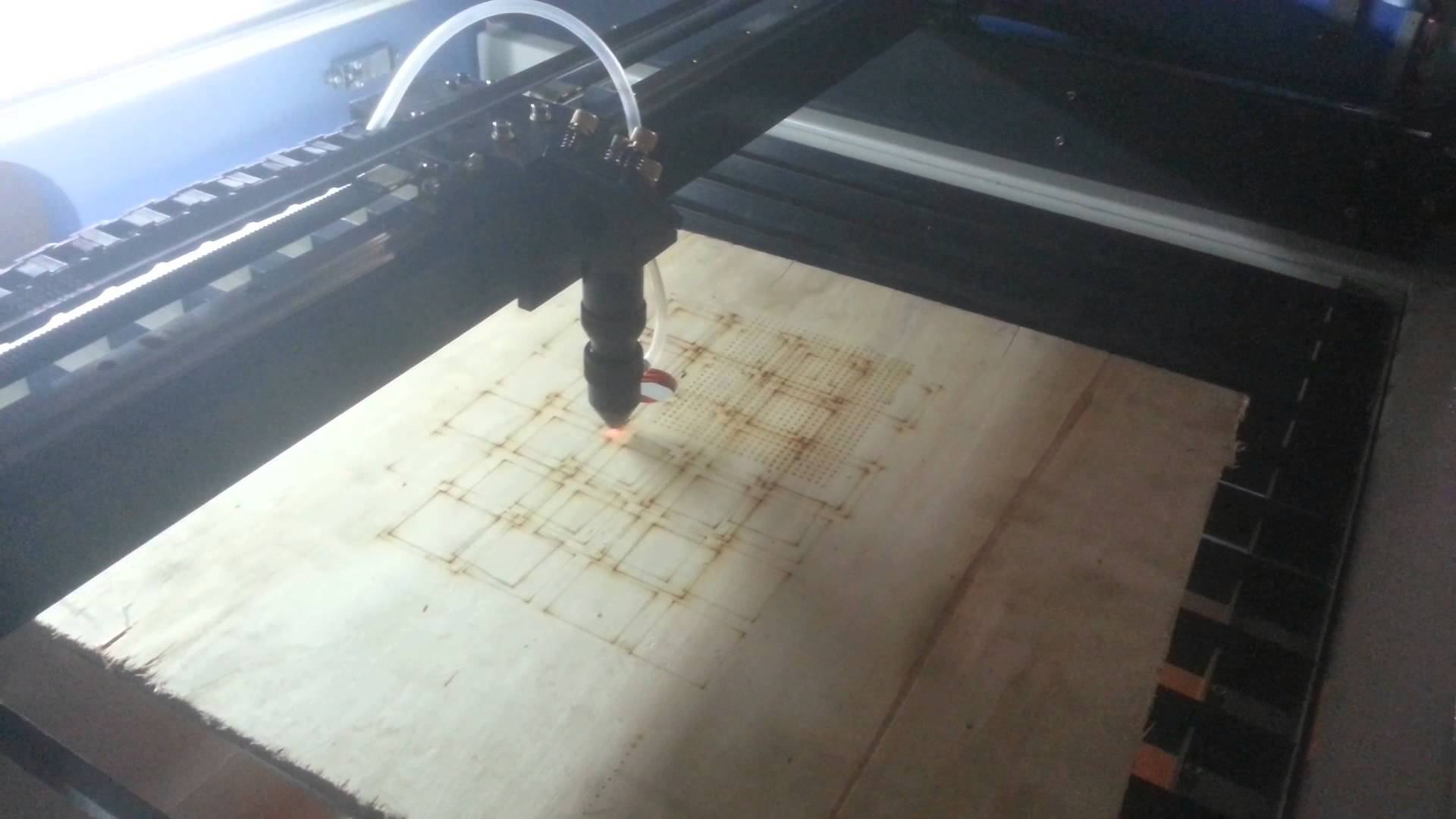

Работа лазерного гравера.

Как несложно догадаться, он использует другой принцип обработки: материал заготовки испаряется сфокусированным на его поверхности лазером.

У столь универсального агрегата есть, однако, три существенных недостатка:

- цена младших моделей лазерных граверов начинается от 70 — 80 тысяч рублей. Для сравнения — отечественный станок для выпиливания из фанеры Корвет-87 обойдется покупателю всего в 5300 рублей;

- углекислотный лазер значительной мощности (от 20 до 130 ватт) представляет серьезную опасность. Механический лобзик способен оставить разве что неглубокий порез, а вот попавший в глаза луч когерентного света, даже расфокусированный, вызовет глубокие ожоги сетчатки за доли секунды;

- края деталей получаются обугленными. Мало того, при горении шпона и связующего образуется много дыма, требующего обязательного наличия принудительной вентиляции рабочего места.

Виды лазерных станков по фанере

Станки с числовым программным управлением Отлично справиться с заготовками из любого дерева смогут современные лазерные станки с ЧПУ. Однако, не смотря на свою многофункциональность, каждая модель имеет свои особенности и характеристики.

- Станки напольные Рабочий стол станка может варьироваться от 0,5 метра до 2 метров. Такие станки рассчитаны на установку в специализированном помещении и используются, как правило, на тяжелых производствах. Станки имеют монолитный корпус, который обеспечивает им устойчивость всей конструкции, а также эффективно снижает вибрационный фон, возникающий при эксплуатации. Основным назначением такого оборудования считается резка, гравировка, раскрой дерева.

- Станки настольные Небольшого размера макет, не требующий установки в производственном помещении. Идеально подходят для обработки в домашних условиях или в стенах небольшого офиса. Отличная оптическая система позволяет справляться с высококачественной резкой и декорированием заготовок.

- Компактные станки Своими руками при помощи маркера можно нанести декоративные элементы на различную объемную продукцию (ручки, брелоки, украшения, любой макет и т.д.), при этом каждая деталь будет четко просматриваться, а рисунок будет отличаться долговечностью. Такая особенность достигается за счет особенной конструкции маркера с высокотехнологичной оптической системой.

Это интересно: Изготовление профилегиба своими руками — чертежи самодельного станка

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Как собрать лазерный станок с ЧПУ своими руками: пошаговая инструкция

Источник: pikabu.ru

Сборка лазерного станка с ЧПУ из вышеперечисленных компонентов состоит из нескольких этапов.

- Создание основания. Чаще всего используют 10-мм фанеру, для крупных станков стоит задуматься о металлическом сварном каркасе.

- Фиксация боковых стенок, которые изготовлены из древесных плит или тонкого металла.

- Изготовление подвижных боковых стенок, с отверстиями для направляющих по оси Х.

- Крепление направляющих по оси Y. На этих направляющих предварительно размещают подвижные боковые стенки.

- Сборка рабочей головы станка. Принципиально конструкция должна предусматривать возможность крепления на направляющих, а также горизонтальное размещение фокусирующей линзы.

- Монтаж оптической установки — лазера и зеркал, монтаж электроники и охлаждающей системы.

- Подключение ЧПУ-станка к электросети и отладка оборудования.

После проверки всех элементов можно начинать подготовку станка к работе.

Процесс изготовления простейшего лазерного резака

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода. Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска. В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент. Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений. Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

Для резака нужен светодиод с красным свечением

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части. В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода. Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике. Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак. Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча. Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки. После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

В принципе для самодельного резака этой конструкции можно использовать любой подходящий корпус

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

- конденсаторы, емкость которых составляет 100 пФ и 100 мФ;

- резисторы с параметрами 2–5 Ом;

- коллиматор – устройство, которое используется для того, чтобы собрать проходящие через него световые лучи в узкий пучок;

- светодиодный фонарик со стальным корпусом.

Конденсаторы и резисторы в конструкции такого лазерного резака необходимы для того, чтобы создать драйвер, через который электрическое питание будет поступать от аккумуляторных батарей к лазерному излучателю. Если не использовать драйвер и пустить ток на излучатель напрямую, последний может сразу выйти из строя. Несмотря на более высокую мощность, такой лазерный станок для резки фанеры, толстого пластика и тем более металла также не получится.

Основы сборки гравера на Aрдуино

Для начала предлагаю посмотреть того как выглядел весь процесс создания гравера у одного радиолюбителя:

Сильные шаговые двигатели также требуют драйверов, чтобы максимально использовать их. В данном проекте взят специальный шаговый драйвер для каждого мотора.

Ниже приведены некоторые сведения о выбранных компонентах:

- Шаговый двигатель – 2 штуки.

- Размер кадра – NEMA 23.

- Крутящий момент 1.8 Нм на 255 унций.

- 200 шагов/оборотов – за 1 шаг 1,8 градусов.

- Ток – до 3,0 А.

- Вес – 1,05 кг.

- Биполярное 4-проводное соединение.

- Шаговый драйвер – 2 штуки.

- Цифровой степпинг-драйв.

- Микросхема.

- Выходной ток – от 0,5 А до 5,6 А.

- Ограничитель выходного тока – снижает риск перегрева двигателей.

- Сигналы управления: входы Step и Direction.

- Частота импульсного входа – до 200 кГц.

- Напряжение питания – 20 В – 50 В постоянного тока.

Для каждой оси двигатель непосредственно управляет шариковым винтом через соединитель мотора. Двигатели монтируются на раме с использованием двух алюминиевых углов и алюминиевой пластины. Алюминиевые углы и плита имеют толщину 3 мм и достаточно прочны, чтобы поддерживать двигатель (1 кг) без изгибов.

Еще один процесс создания данного устройства можно посмотреть на видео:

Лазер для резки фанеры своими руками: особенности технологии и основные элементы конструкции

Все фото из статьи

Трудно ли собрать аппарат для лазерной резки фанеры своими руками? Каких проблем можно ожидать на разных стадиях реализации проекта? Что из оборудования придется покупать? В статье мы постараемся найти ответы на эти вопросы.

Лазерная резка фанеры.

Плюсы и минусы лазерной резки

При реализации любого масштабного проекта всегда встает вопрос его целесообразности. Мы попробуем помочь читателю дать на него самостоятельный ответ.

Выгоды

- Прибор для лазерной резки фанеры на практике способен работать не только с ней. В списке обрабатываемых материалов — кожа, ткани, оргстекло, пластики, словом, все материалы, которые имеют невысокую теплопроводность и сравнительно низкую температуру горения;

- Благодаря ЧПУ станок позволит резать фанеру и OSB с высочайшей точностью, создавая детализованные контуры;

- Резкой его возможности не ограничиваются. Лазерные станки для резки фанеры вполне способны выполнять функции гравера. Варьируя скорость передвижения каретки и мощность луча, они могут создавать сложные изображения с переходами тонов;

- Благодаря фокусировке луча ширина разреза может быть минимальной — от 1/100 мм, что опять-таки положительно влияет на точность изготовления деталей или детализацию наносимого на заготовку изображения.

Резка лазером обеспечивает максимальную детализацию.

Проблемы

Разумеется, без них тоже не обойдется:

- Цена закупаемого оборудования будет отнюдь не копеечной. Наиболее популярное решение для недорогих самодельных граверов — извлеченный из пишущего DVD-привода лазерный диод — для резки фанеры не походит категорически ввиду малой мощности. Минимальная мощность лазера для резки фанеры — 20 ватт; при сколь-нибудь значительной толщине материала ее лучше увеличить до 40 — 80;

Справка: углекислотная лазерная трубка такой мощности при заказе непосредственно у китайских производителей обойдется заказчику в 15 — 20 тысяч рублей по текущему курсу. К расходам на лазер добавится стоимость сложной и дорогой системы фокусировки, DSP -контроллера, драйвера шаговых моторов и кареток.

- Жизненный цикл трубки составляет от 3 до 8 тысяч часов, после чего ей требуется замена;

- Лазеру требуется жидкостное охлаждение. В промышленных условиях для этой цели используется охладительная установка, работающая по принципу теплового насоса – чиллер. Минимальная стоимость такого агрегата составляет 35 — 45 тысяч рублей;

Читайте также Угловая струбцина для сборки мебели своими руками

Промышленный чиллер.

Однако: при незначительной продолжительности работы можно обойтись баком емкостью в 80 — 100 литров и водяной помпой, которая будет прокачивать его содержимое через рубашку трубки.

- ЧПУ подразумевает наличие не только особого программного обеспечения, но и эскизов контура изготавливаемого изделия. Чертежи для лазерной резки фанеры найти не так уж легко; самостоятельное же их построение займет весьма продолжительное время;

- Наконец, резка материала осуществляется за счет его быстрого нагрева и испарения. При этом края реза неизбежно обугливаются, а помещение заполняется дымом. Раз так — придется конструировать закрытый корпус с прозрачной крышкой и системой интенсивной принудительной вентиляции.

Конструктивное исполнение

Итак, как устроен самодельный лазер для резки фанеры?

Станина станка.

Основа станины — алюминиевая профтруба размером 40х60, скрепленная мебельным уголком и саморезами по металлу. Корпус собран из недорогой ЛДСП — он не испытывает значительных нагрузок в процессе работы.

Обратите внимание: по периметру корпуса пущена 12-вольтовая светодиодная лента. Подсветка позволит визуально контролировать процесс резки.

Направляющие для каретки.

Непосредственно на трубах станины закреплены направляющие, обеспечивающие движение кареток по поперечной оси.

Крепление направляющей для продольной оси.

К кареткам прикручена продольная труба с еще одной направляющей — уже под каретку, обеспечивающую непосредственно движение головки.

Лазерная головка на каретке.

А вот и сама лазерная головка для резки фанеры. Фольга использована для герметизации соединения трубки с штуцером.

Привод каретки.

В качестве привода кареток использованы шаговые электромоторы с ременной передачей и редуктором. Их можно извлечь из неисправного сканера или струйного принтера с безнадежно засохшими соплами.

Вал привода кареток поперечной оси.

Использование двух приводов на каретках, обеспечивающих перемещение головки по поперечной оси, создало бы проблему их точной синхронизации. Вместо этого использован один шаговый мотор с редуктором и вал длиной во весь ход головки, гарантирующий синхронное движение обеих кареток.

На фото — крышка станка.

Массивная крышка тоже изготовлена из ЛДСП; она поднимается на мебельных лифтах. Между крышкой и корпусом остается небольшой зазор, обеспечивающий поступление воздуха; отвод дыма организован снизу.

Отсек с электроникой.

В отдельном отсеке разместились блок питания, драйвер шаговых моторов и контроллер DSP, обеспечивающий управление станком.

Отсек с лазерной трубкой.

Лазерная трубка установлена с использованием пластиковых крепежей, позволяющих менять ее положение. Рядом с ней видна трубка водяного охлаждения. Воду через нее прокачивает маломощная помпа для домашнего фонтанчика.

Накопительный бак системы охлаждения.

Охлаждение организовано с использованием обычной пластиковой 100-литровой бутыли с водой.