Дефектоскопия трубопроводов, рассмотрим их виды: распространена ультразвуковая дефектоскопия сварных швов и соединений

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия трубопровода впервые была предоставлена Соколовым С.Я. в 1928 году. Она создана на основе изучения передвижения ультразвуковых колебаний,

которые находились под контролем дефектоскопа.

Описывая принцип работы этих устройств, необходимо отметить, что волна звука не меняет направление своего передвижения в среде, имеющем одинаковую структуру. Когда среда разделяется удельным акустическим препятствием, то получается отражение волны.

Видео: Магнитопорошковая дефектоскопия сварных швов

Магнитный контроль — Магнитопорошковая дефектоскопия Watch this video on YouTube

Чем выше количество таких препятствий, тем больше волн будет отражена от границы, которая разделяет среду. Возможность обнаружить небольшие дефекты отдельно один от другого определяет длина звуковой волны. А она при этом зависима от того, насколько часты звуковые колебания.

Многообразные задачи, стоящие при проведении ультразвуковой дефектоскопии, привели к тому, что появились большие возможности этого способа поиска неисправностей. Из них выделяют пять основных вариантов:

- Эхо – локация.

- Теневой метод.

- Зеркально-теневой.

- Зеркальный.

- Дельта – способ.

Приборы современного производства для ультразвуковой проверки оснащают несколькими возможностями измерения одновременно. И делают это в разных сочетаниях.

Эти механизмы отличаются очень высокой точностью, в результате остаточное пространственное разрешение и достоверность итогового вывода о дефективности трубопровода или его деталей получается максимально правдивым.

Ультразвуковой анализ не приносит повреждений исследуемой конструкции, и дает возможность провести все работы с максимально быстро и без вреда человеческому здоровью.

Ультразвуковая дефектоскопия – это доступная во всех отношениях система контроля мест соединения и швов. То, что в основе этого метода положена высокая возможность проникновения ультразвуковых волн сквозь металл.

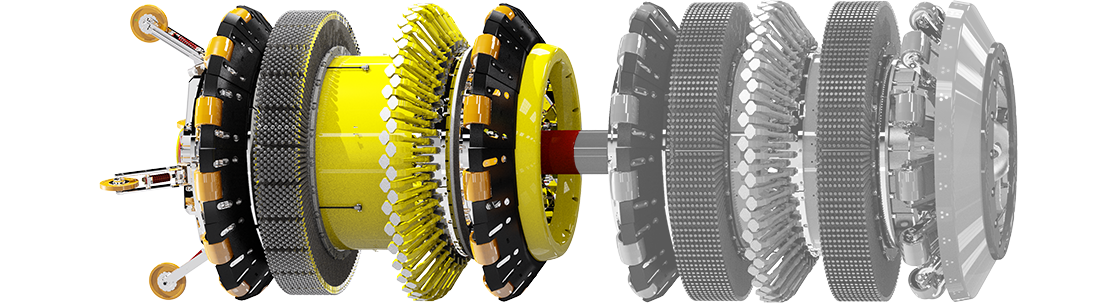

Интроскопы (MFL+)

Задачи

Магнитные интроскопы MFL+ предназначены для обнаружения и регистрации:

- коррозионных дефектов на внутренней поверхности трубы

- металлургических дефектов выходящих на внутреннюю поверхность

- дефектов кольцевых, продольных и спиральных сварных швов

- дефектов геометрии трубопровода

Особенности

Магнитные внутритрубные интроскопы типа MFL+ способны выявить с фотографической точностью все дефекты любой ориентации на внутренней поверхности стенок труб, включая дефекты геометрии трубопровода. Точность обнаружения дефектов и оценки их размеров на внутренней поверхности труб не зависит от толщины стенок труб.

Анализ сварных швов

Дефектоскопия сварных швов трубопроводов является обязательной процедурой перед запуском в эксплуатацию магистральных коммуникаций, особенно проходящих под землей.

В любой конструкции сварной шов являлся слабым местом, по этим причинам их качество всегда должно быть под контролем. На сварных швах лежит важная ответственность – они определяют герметичность и качество готового сооружения в целом.

Суть различных подходов для анализа таких стыков состоит в оценке тех или других физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия определяет не только размер дефектов, но и оценивает качественное состояние швов. В эту оценку входит:

- показатель прочности;

- возможность противостоять коррозийным образованиям;

- степень пластичности;

- структура металла шовного соединения и области возле него;

- количество о габариты дефекта.

Способ ультразвукового исследования – это один из основных методов выявления дефектов на сварных швах.

Видео: Обзор дефектоскопа магнитопорошкового

Обзор дефектоскопа магнитопорошкового МД-6 Watch this video on YouTube

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

- Быстрое проведение ревизии.

- Высокая точность исследования.

- Небольшая стоимость.

- Абсолютная безвредность для человека.

- Мобильность используемых для проверки устройств.

- Возможность выполнять проверку качества функционирующего трубопровода.

Самая простая процедура дефектоскопии – это визуальный осмотр. Визуально – измерительный способ позволяет на основе первых полученных результатов при внешнем осмотре определить наличие многих дефектов.

С помощью данного осмотра проверяют уровень качества готовых сварных стыков. Этот вид исследования применяют независимо от других типов контроля. Чаще всего он является очень информативным, и кроме этого, он самый дешевый.

Этим методом выявляют отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, ржавых образований, окалины, масла и прочих загрязнений.

В зону внимания попадают сварные швы и прилегающая к ним зона. Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Например, заметно выраженные различия в высоте сварного шва свидетельствуют о том, что дуга во время сварочных работ прерывалась.

На период проверочных мероприятий такие стыки рекомендуют обработать 10% раствором азотной кислоты. Если будут заметны грубые геометрические нарушения, то это свидетельствует о нарушении качества сварного шва.

Видео: В видео представлен краткий обзор ультразвуковых приборовTG 110-DL, Avenger EZ

Watch this video on YouTube

Преимущества данного метода исследования следующие:

- Чаще всего на такую операцию нужно немного времени.

- Небольшая стоимость проверки.

- Безопасность данной процедуры для человеческого здоровья.

- Можно проверить действующий трубопровод.

Ну и куда же без недостатков:

- Возможность разрушающего действия.

- Потребность в спецреактивах и иных расходных материалах.

- Опытные образцы после этого процесса не всегда подлежали восстановлению.

Дефектоскопия стыков трубопроводов

Дефектоскопия соединений трубопроводов – это довольно ответственный процесс, который начинают только после того, как сварной шов готовый. Место состыковки должно остыть и его необходимо очистить от загрязнений.

Еще одним методом проверки является цветная дефектоскопия трубопроводов, ее по-другому называют капиллярный контроль. В основе данной проверке лежит капиллярная активность жидкости. Поры и потрескавшиеся образования создают сетку в стыке.

Когда они контактируют с жидкостью, то они просто пропускают ее сквозь себя. Такой способ дает возможность обнаружить скрытие проблемные образования. Проводят такую процедуру в соответствии к ГОСТу 1844-80.

Часто для этого вида поверки применяют магнитную дефектоскопию. В ее основу положили такое явление, как электромагнетизм. Возле проверяемой зоны механизм создает магнитное поле. Его линии свободно проходят сквозь металл, но когда присутствует повреждение, то линии теряют ровность.

Видео: Проведение внутритрубной диагностики магистральных трубопроводов

Проведение внутритрубной диагностики Watch this video on YouTube

Чтобы зафиксировать полученное изображение, используют магнитографическую или магнитопорошковую дефектоскопию. Если применяют порошок, то его накладывают сухим или в виде влажной массы (в нее добавляют масло). Порошок станет скапливаться только в проблемных местах.

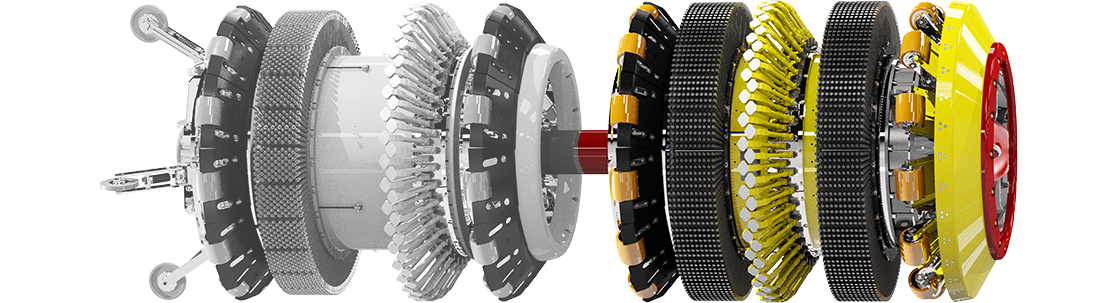

Дефектоскопы ДМТ (MFL)

Задачи

Дефектоскопы продольного намагничивания ДМТ предназначены для обнаружения и регистрации:

- коррозионных дефектов (общая коррозия, каверна, язва, поперечная канавка)

- механических повреждений поперечной ориентации

- поперечных металлургических дефектов

- поперечных стресскоррозионных трещин

- дефектов кольцевых (монтажных) сварных швов

Особенности

Магнитные дефектоскопы высокой разрешающей способности типа ДМТ (MFL) используются для регистрации и измерения сигналов продольного магнитного потока рассеяния в местах нахождения дефектов стенок трубопровода.

Этапы исследования

Внутритрубная дефектоскопия проходит в несколько этапов. Это:

- Подготовительный этап – диагностика.

- Очистка внутреннего пространства труб от посторонних предметов.

- Проведение калибровки, обеспечение нормальной проходимости.

- Обследование профилемером – изучение изгибов, поворотов, дефектов.

- Исследование ультразвуковыми и магнитными внутритрубными приборами, которые выявляют трещины, коррозии и прочие несоответствия.

- Расчет остаточного ресурса, определение безопасности.

Существует ряд методик внутритрубной дефектоскопии.

Цели и задачи метода

С помощью исследования оценивается ряд показателей. Это:

- состояние труб;

- наличие дефектов в сварных швах;

- состояние материала;

- наличие аварийно-опасных участков.

На основании полученной информации можно составить четкий план ремонта.

Как было написано выше, методом внутритрубной дефектоскопии чаще пользуются при проверке газовых магистралей. Ведь безопасность – главное требование газотранспортного предприятия. Магистрали обладают большой протяженностью и удаленностью, исследовать их детально попросту невозможно. Поэтому данный способ – единственно верный и точный. Методика была разработана в 1980-х годах и постоянно совершенствуется.

Магнитоакустическая диагностика

Магнитоакустическая внутритрубная диагностика основана на электромагнитоакустическом (ЭМА) способе возбуждения и приема ультразвуковых сдвиговых колебаний в металле контролируемого трубопровода, позволяющем проводить диагностику без применения контактной жидкости.

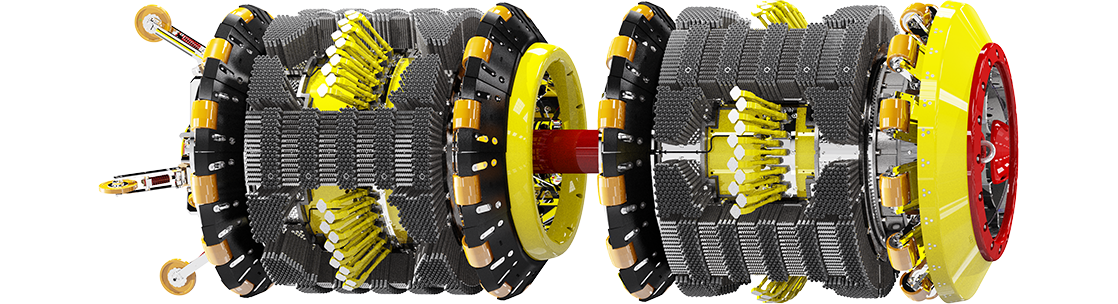

Дефектоскопы ДМТП (TFI)

Задачи

Дефектоскопы поперечного намагничивания ДМТП предназначены для обнаружения и регистрации:

- коррозионных дефектов

- механических повреждений продольных ориентации

- продольных металлургических дефектов

- продольных стресскоррозионных трещин

- дефектов заводских сварных швов

Особенности

Уникальная конструкция намагничивающей системы дефектоскопа поперечного намагничивания серии ДМТП (TFI) помноженная на 20-ти летний опыт работы в ПАО «Газпром» и огромный статистический материал (за годы эксплуатации внутритрубного оборудования выявлено более 17 000 зон продольных трещин), позволяют достичь (самых) высоких показателей достоверности выявления продольно ориентированных трещин, являющихся наиболее опасным дефектом магистральных трубопроводов.

Методы и оборудование для проведения исследования

Есть три основных методики внутритрубного исследования. Это:

- магнитооптическая дефектоскопия;

- ультразвуковая проверка;

- опрессовка (в этом случае в трубе запускают газовое вещество, затем выполняют осмотр).

При проведении диагностики применяют дефектоскопы, которые перемещаются по системе с перекачиваемым продуктом. В дефектоскопах установлен магнитный либо ультразвуковой аппарат, фиксирующий все перемещения в записи. Измерения осуществляются за счет датчиков, которые расположены в разных направлениях. Охватывается вся площадь пространства внутри трубы. Прибор подает сигнал, в ответ на который фиксируется обратная связь, и выявляются слабые места.

Ультразвук используют при обследовании нефтепроводов, так как для прохождения импульса нужен акустический контакт трубы и датчика, в которой в качестве проводника выступает нефть. Магнитные дефектоскопы применяют и в нефте-, и в газопроводах.

Магнитная диагностика чувствительна к дефектам потери металла, имеет высокую разрешающую способность, быстро анализирует проблемы и выдает максимально четкие результаты. Магнитно-акустические приборы выявляют трещины и дефекты на ранних стадиях, анализируют их глубину, длину, вычисляют скорость развития коррозии. С помощью диагностики обследуют трубопроводы диаметром 273-1420 мм. При этом магистраль должна отвечать ряду требований. Например, иметь равнопропускные с трубами присоединительные компоненты, стопорные штуцеры. Также каждый участок трассы должен оборудоваться камерами запуска поточных устройств. Исследования проводятся только после полной очистки полости труб и продувки. После ремонта проводится повторная оценка состояния трубопровода.