Токарно винторезный станок 16к20 технические характеристики

Модель 16К20 в СССР и в наши дни

Станок 16К20 производился на заводе «Красный пролетарий» (г. Москва) еще до развала СССР. К сожалению, в наши дни это предприятие не функционирует. Ирония в том, что данная техника достаточно надежна для того, чтобы продолжать функционировать в многочисленных цехах по всему СНГ.

Не секрет, что в наши дни токарно-винторезный станок 16К20 считается морально устаревшим. На смену этому агрегату пришли более современные аналоги, укомплектованные массой дополнительных функций. Классический 16К20 не отличался надежностью электрики. К тому же комплектующие современных аналогов данного станка гораздо более высокого качества. Точность таких агрегатов существенно превосходит модель 16К20.

Однако это совсем не говорит о том, что ранее популярный станок настало время списывать со счетов. Эта техника продолжает работать и выполнять возложенные на нее задачи. Достаточно настойчивый мастер сумеет найти на рынке б/у- техники агрегаты в хорошем состоянии. На цену конкретного станка влияет интенсивность его использования предыдущим хозяином и качество обслуживания.

Если постараться – можно найти предложение о продаже агрегата после капитального ремонта. Такие станки, как правило, комплектуются улучшенной станиной, качественной электрикой и обновленными комплектующими. Нередки случаи, когда продавец даже предоставляет гарантию на свой товар.

Выбор в пользу токарно-винторезного станка 16К20 оправдан в том случае, если вам нужен надежный агрегат, проверенный временем. К явным преимуществам советской модели стоит отнести такие плюсы:

- Неприхотливость в обслуживании;

- Ремонтопригодность;

- Низкая цена;

- Высокая точность;

- Универсальность техники.

Чтобы убедиться в серьезных эксплуатационных качествах данного агрегата, рассмотрим его технические характеристики.

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

Поделиться в социальных сетях

Предыдущая запись Смазочно-охлаждающая жидкость: виды и правила применения Следующая запись Характеристики и описание учебного станка ТВ-6 Ещё записи из рубрики «По металлу»

23.09.2019 ·

0 Описание и технические характеристики токарного станка 16Т02П

Токарный станок 16Т02П относится к настольному токарному оборудованию. Отличается повышенным уровнем…

04.09.2019 ·

0 Основные характеристики и виды токарно-карусельных станков

Токарно-карусельные станки предназначаются для обработки деталей крупного диаметра, но малой…

20.09.2019 ·

0 Технические характеристики, описание универсального токарно-винторезного станка 16Б05П

Описание токарного станка 16Б05П узнаете его характеристики и параметры по паспорту данного…

03.10.2019 ·

0 Маленький с большими возможностями токарный станок ТН-1М, настольная модель для обучения и оснащения ремонтных мастерских

В ремонтной мастерской и гараже наличие маленького настольного металлорежущего оборудования решает массу…

03.10.2019 ·

0 ФТ-11 станок токарно-винторезный, универсальный: технические характеристики

Токарно-винторезный станок ФТ-11 предназначен для выполнения чистовых и получистовых работ с самыми…

Оставить комментарий Отменить ответ

Ваш адрес email не будет опубликован.

Комментарий <текстареа id="comment" name="comment" cols="45" rows="8" maxlength="65525" required="required">

Имя

<текстареа name="ak_hp_текстареа" cols="45" rows="8" maxlength="100" style="display: none !important;">

Отправляя сообщение, Вы разрешаете сбор и обработку персональных данных.

Политика конфиденциальности.

Что еще почитать:

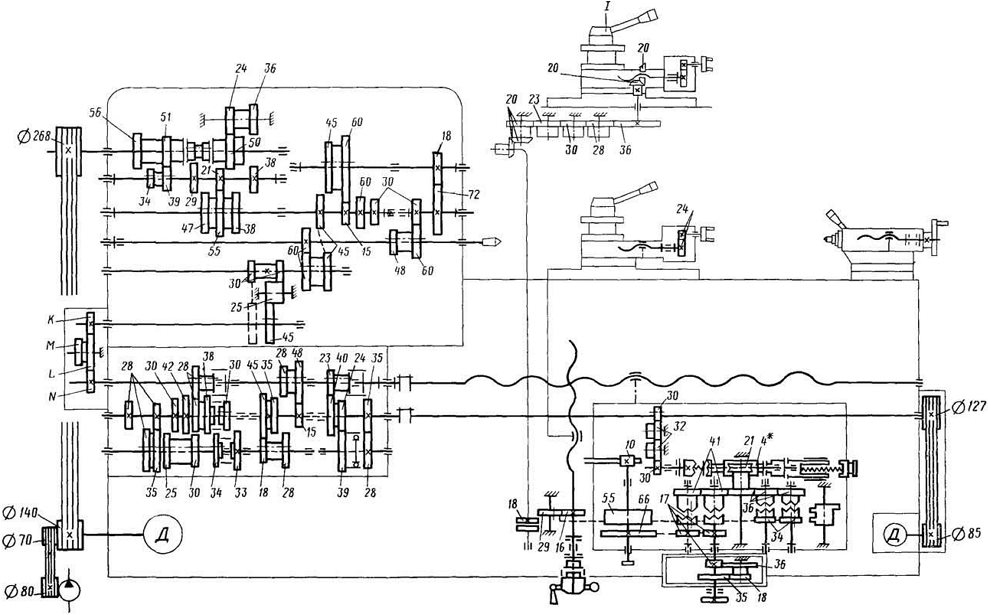

Схема кинематическая

Чертеж на рисунке отображает механические связи между ключевыми компонентами и наглядно показывает их взаимодействие. Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

Читайте также: Технические характеристики, классификация и конструкция токарного кулачкового патрона

Основные разновидности и расшифровка модификаций

Данная модель имеет четыре разновидности, но общую кинематическую схему при этом:

- 16К20 – стандартная токарно-винторезная модель;

- 16К20П- станок токарно-винторезный с повышенной точностью;

- 16К20Г- станок токарно-винторезный имеет нормальную точность и выемку в станине;

- 16К25 – облегченная модель токарно-винторезного станка с высотой центров 250 мм.

Цифры и буквы в наименовании станка обозначают следующее:

- Цифра «1» указывает на соответствующую группу, к которой принадлежит станок (это универсальная токарно-винторезная модель, по общепринятой российской классификации ЭНИМС).

- Цифра «6» — описывает подгруппу (токарно-винторезную в этом случае).

- Буква «К» это расшифровка завода, изготовившего станок, и обозначение поколения.

- Цифра «20» показывает высоту центра в 220 мм.

2 Токарный станок 16К20 – технические характеристики

К важнейшим техпоказателям агрегата принято относить следующие его характеристики:

- частота вращения шпинделя: наибольшая – 1600 об/мин, наименьшая – 12,5 об/мин;

- максимальное сечение обрабатываемой детали: 310 мм – над выемкой, 220 мм – над суппортом, 400 мм – над станиной;

- быстрые перемещения (скорость): поперечные – 1,9 м/мин, продольные – 3,8 м/мин;

- пределы шагов: 56–0,5 для модульных и питчевых резьб (измеряются, соответственно, в модулях и в диаметральных питчах), 0,5–112 ниток/дюйм для дюймовых и 0,5–112 мм для метрических;

- максимальная длина заготовки – 2000 мм;

- число подач – 24 и 22 (для поперечных и продольных подач, диапазон коих равняется, соответственно, 0,025–1,4 мм/об и 0,05–2,8 мм/об);

- максимальный вес детали, которую может обработать станок – 1300 кг;

- число скоростей шпинделя (прямых) – 22;

- сечение отверстия в шпинделе – 52 мм.

Вес станка 16К20 может быть разным, что зависит от показателя его длины:

- 3685 кг для агрегата с длиной 3795 мм;

- 3225 кг для длины 3195 мм;

- 3005 кг для длины 2795 мм;

- 2835 кг для длины 2505 мм.

Мощность станка 16К20 составляет 11 кВт. Именно таким показателем характеризуется двигатель гидростанции и главного привода рассматриваемого нами токарного универсального агрегата. Запускается он оператором при помощи кнопки, замыкающей электрическую цепь контакторной катушки (при этом контактор переходит в режим самопитания).

В электросхеме станка также предусмотрено наличие других управляющих кнопок и переключателей, которые:

- управляют перемещениями суппорта и каретки на высоких скоростях (толчковая кнопка)

- останавливают двигатель;

- останавливают и запускают электрический насос охлаждения.

Конструктивно предусмотрено и реле времени, которое ограничивает холостой ход двигателя.

Управление станком осуществляется при помощи следующих рукояток:

- задания типа работ – вида резьбы и подачи;

- зажима пиноли;

- контроля за фрикционной муфтой;

- передвижения (ручного) каретки и поперечных салазок;

- установки значения шага резьбы и подачи;

- выключения (при выполнении резьбы напрямую) коробки подач;

- установки количества оборотов шпинделя;

- выключения/включения ходового винта (точнее его гайки);

- автоматического вводного выключателя;

- крепления пиноли;

- выбора левой и правой резьбы;

- выбора увеличенного и нормального шага резьбы.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Технические возможности и характеристики 16К20

Токарно-винторезные станки 16К20 (а также их аналоги) отличаются следующими характеристиками.

- Шпиндель может вращаться в диапазоне частот 12,5–1600 об/мин.

- Допускается обработка деталей, максимальное сечение которых составляет 310 мм над выемкой, 400 мм над станиной и 220 мм над суппортом.

- Быстрые перемещения в поперечном направлении могут совершаться со скоростью 1,9 м/мин, продольные – 3,8 м/мин.

- Технические возможности токарно-винторезного станка 16К20 позволяют получать на нем резьбы с различными параметрами. Их шаг может находиться в диапазоне: 0,5–56 (модульные и питчевые), 0,5–112 ниток на дюйм (дюймовые), 0,5–112 мм – для метрических.

- Длина заготовки может составлять до 2000 мм.

- Количество продольных и поперечных подач – 22 и 24 соответственно. Диапазон продольных подач составляет 0,05–2,8 мм/об, поперечных – 0,025–1,4 мм/об.

- Характеристики станка 16К20 позволяют обрабатывать заготовки весом до 1300 кг.

- Для вращения шпинделя можно выбрать одну из 22 скоростей (прямых).

- Отверстие в шпинделе имеет диаметр 52 мм.

С кинематической схемой станка можно ознакомиться на фото ниже:

Кинематическая схема станка 16К20 (нажмите, чтобы увеличить)

В зависимости от длины, указываемой в паспорте оборудования, вес станка 16К20 может составлять:

- 3685 кг (для модели с длиной 3795 мм);

- 3225 кг (3195 мм);

- 3005 кг (2795 мм);

- 2835 кг (2505 мм).

Мощность двигателя гидравлической станции и главного привода станка 16К20 (по паспорту и фактическая) составляет 11 кВт. Соответственно, этот показатель и принимают за мощность данной модели.

Органы управления станка 16К20

Для запуска токарно-винторезного станка 16К20 оператору необходимо нажать кнопку, при помощи которой в контакторной катушке замыкается электрическая цепь. Кроме основной кнопки, в устройстве станка предусмотрен еще ряд элементов, посредством которых осуществляется управление следующими опциями оборудования:

- перемещение суппорта оборудования и каретки на высоких скоростях (управление этой опцией осуществляется посредством так называемой толчковой кнопки);

- остановка вращения двигателя оборудования;

- запуск и прекращение работы насоса для подачи охлаждающей жидкости.

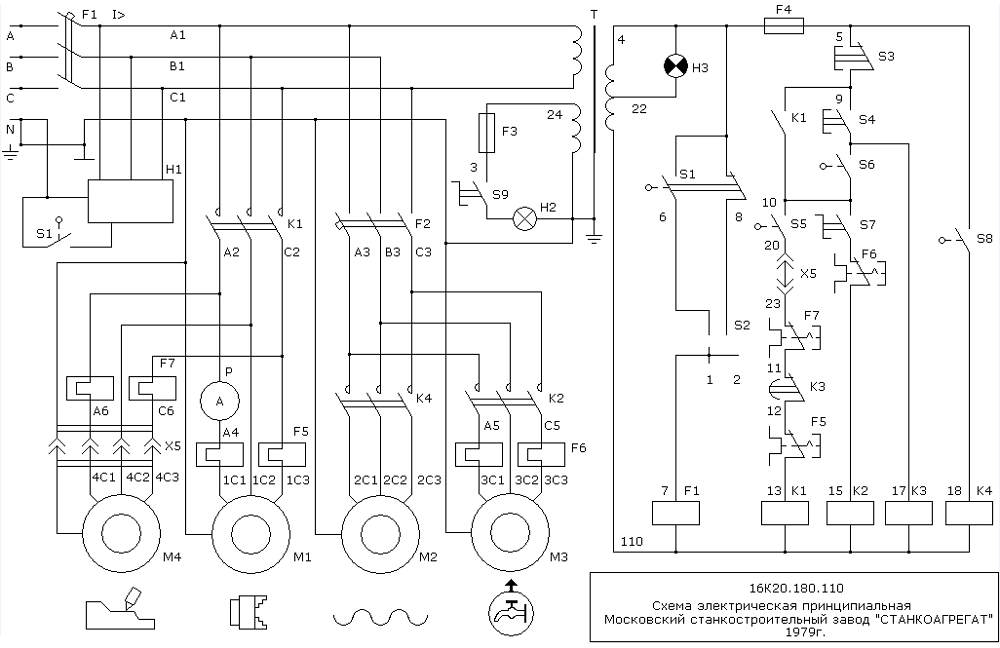

В электрической схеме токарно-винторезного станка 16К20 также имеется специальное реле, которое служит для ограничения величины холостого хода двигателя. С самой схемой можно ознакомиться ниже:

Принципиальная электрическая схема токарного станка 16К20 (нажмите, чтобы увеличить)

Рукоятки, расположенные на корпусе станка, служат для решения таких задач, как:

- выбор вида выполняемых работ: тип нарезаемой резьбы и характеристики подачи;

- фиксация пиноли;

- управление фрикционной муфтой;

- перемещение каретки и продольное передвижение салазок;

- задание шага резьбы и значения подачи для ее выполнения;

- отключение коробки подач – для тех случаев, если резьба нарезается напрямую;

- выбор режима вращения шпинделя – количество оборотов;

- включение и отключение гайки ходового винта;

- кнопка запуска вводного автоматического выключателя;

- выбор направления нарезания резьбы;

- выбор режима для нарезания резьбы с нормальным или увеличенным шагом.

На станках 16К20 может использоваться люнет, который призван предотвращать прогибание заготовки в ходе работы, а также помогает зафиксировать ее, тем самым повышая точность обработки. Выглядит люнет следующим образом:

Люнет для токарно-винторезного станка 16К20

Конструктивные особенности станка 16К20

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

- Коробчатая форма станины, размещенная на массивном, монолитном основании, что обеспечивает жесткость всей конструкции.

- Высокая точность передвижения суппорта и подвижной задней бабки благодаря надежным направляющим.

- Возможность фиксации заготовки в патроне или путем зажима в центрах.

- Надежная фиксация резца благодаря конструкции держателя.

- Высокоточные подшипники качения шпинделя гарантируют высокоточное позиционирование и вращение, не требуют регулировки в процессе эксплуатации.

- Высокая безопасность благодаря ряду элементов ограждения и блокировки. Экстренное отключение суппорта.

- Механизм передней бабки позволяет получить четыре ряда чисел оборота шпинделя.

- Выходной вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции.

- Высокая точность операций благодаря наличию линейки с визирами для эффективной проверки продольного и поперечного перемещения режущего инструмента.

Основные технические характеристики станка 16К20 вы можете изучить в приведенной ниже таблице:

| Технические характеристики станка 16К20 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2 420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Конструкция станка обеспечивает высокую безопасность при эксплуатации, надежность, простоту и удобство обслуживания. Все это, наряду с низкой стоимостью, гарантирует его востребованность на российском рынке.

Правила эксплуатации и ухода, паспорт станка

- Предназначение станков использование в малосерийном и единичном производстве.

- Температуру в цеху, стоит поддерживать на уровне 30 градусов.

- Контроль влажности не больше 80%.

- Сохранение качества и долговечность работы агрегата напрямую зависит от условий эксплуатации, недопустимо накопление пыли, появления оскалин.

- Чугунные детали, вызывают повышенный износ трущейся части, во время обработки требуется тщательное удаление стружки и пыли.

- Своевременно смазываются движущие части.

- Устройство, оставленное на длительный период, должно быть, накрыто.

Скачать бесплатно паспорт токарно-винторезного станка 16К20 в pdf-формате можно по ссылке: Паспорт 16К20

Назначение и область применения токарно-винторезного станка по металлу

Предназначение токарно-винторезного станка 16 к 20, обработка поверхностей с цилиндрической, конической формой. И нарезка резьбы.

При обработке заготовок, станок использует развертку, зенкер, сверла, резцы. Универсальная модель 16 к 20 считается самой удачной в серии средне размерных станков.

Фото и описание устройства станка

Ниже будут представлены схематичные изображения наиболее важных компонентов станка и краткое описание к ним.

Общий вид

Чертеж

На чертеже изображена рабочая зона станка, расположение и расстояние всех значимых частей оборудования.

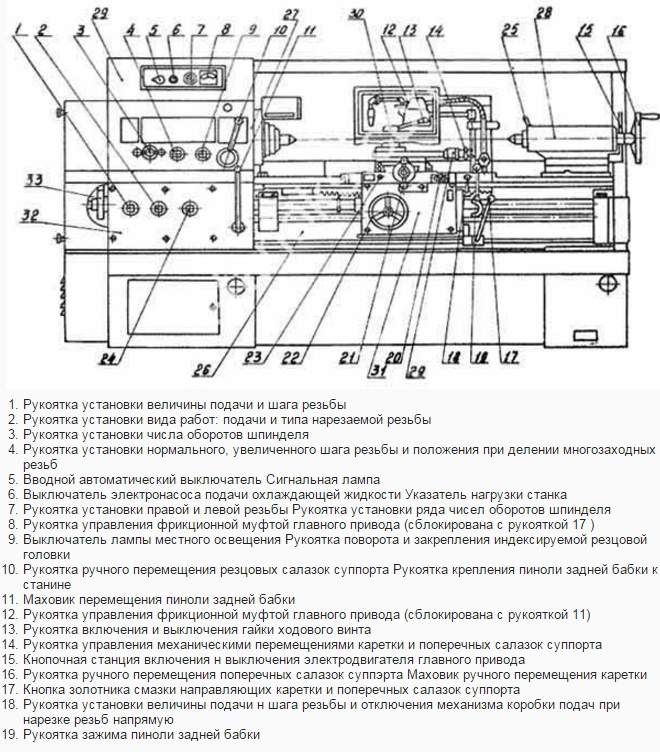

Расположение органов управления

На схеме под цифрами обозначено расположение следующих органов управления:

- Рукоятки, устанавливающей величину подачи, и резьбу.

- Рукоятки, отвечающей за вид работы: подачу и тип резьбы.

- Рукоятки, устанавливающей число по оборотам шпинделя.

- Рукоятки, устанавливающей увеличенный шаг резьбы.

- Вводного автоматического выключателя.

- Сигнальной лампы.

- Выключателя насоса.

- Указателя нагрузок.

- Рукоятки, регулирующую правую и леву резьбу.

- Рукоятки, устанавливающей ряд чисел оборота.

- Рукоятки, регулирующей фрикционную муфту в главном приводе.

- Выключателя освещения рабочего места.

- Рукоятки, поворачивающую и закрепляющую индексируемую резцовую головку.

- Рукоятки, перемещающей резцовые салазки.

- Рукоятки, крепящие заднюю бабку к корпусу станины.

- Маховика, перемещающего заднюю бабку.

- Рукоятки, регулирующей фрикционную муфту.

- Рукоятку, выключающую и включающую ходовой винт.

- Рукоятку, управляющую механическим перемещением каретки и салазок.

- Кнопочной станции, включающей и выключающей электродвигатель.

- Рукоятку, перемещающую поперечную салазку суппорта.

- Маховика, устанавливающего ручное перемещение каретки.

- Кнопку, направляющую каретку и поперечные салазки.

- Рукоятку, устанавливающую подачу и шаг для резьбы.

Кинематическая схема

Кинематическую схему используют для того, чтобы понять связь и взаимодействие между основными элементами станка.

Шпиндельная бабка

Шпиндельная бабка может устанавливать числа в 4 ряда, по двум рядам с пределами 40, 50 и 160 об/мин, по двум рядам с пределами 200, 630 и 500.

Коробка подач

Обеспечивает перемещение резца и инструмента на направляющих станка с заданной скоростью. Эта часть используется для установки постоянной скорости подачи при резке или других работах.

С редуктором внутри, состоящим из переключаемой зубчатой передачи. На нее, с использованием входного вала, идет крутящий момент от шпиндельного узла. С ходовым винтом, валом на коробке подач.

Фартук

Фартук – деталь, отвечающая за точность подачи в суппорт. Имеет механизмы, ограждающие и обеспечивающие надежность с безопасностью во время работы.

Фартук располагается в корпусе, рядом с каретой суппорта. Обеспечивает вращательные движения ходового винта и передает их суппорту.

Суппорт

Представляет собой узел, крепящий инструмент в ручном или автоматическом режиме. Суппорт содержит резцедержатель и салазки.

Задняя бабка

Если при отведении рукоятки 19, не обеспечивается достаточный прижим задней бабки, необходимо изменить регулировку винтов 26 и 33, чтобы изменить прижимную планку.

Если нужно установить заднюю бабку поперечно шпинделю, нужно совместить винты 41 с плоской поверхностью А.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Инструкция по первому запуску и эксплуатации

Перед первым запуском, нужно проверить внешние параметры надежности, устойчивость установки агрегата. Закончив осмотр, стоит выключить питание для каждого электродвигателя и используя вводный автоматический выключатель F1 в цеховую сеть.

Все блокировочные устройства должны соответствовать данным, указанным в инструкции:

- Главный привод вращается против часовой стрелки в сторону вала.

- Электронасос вращается согласно указанной схеме на корпусе.

- Гидроэлектростанция вращается в сторону вентилятора, по часовой стрелке.

- Электродвигатель быстрого перемещения вращается по часовой стрелке.

Важно!Проверьте срабатывание магнитного пускателя и реле. После проверки правильности работы каждого электроаппарата, присоедините прежде выключенные провода. После полной проверки электродвигателя, можно приступать к работе.

Принцип работы станка

Изготовление деталей на этом станке происходит методом обработки резанием. Он состоит в том, что с поверхности заготовки снимается верхний слой металла, называемый припуском. Результатом будет изделие, являющееся телом вращения необходимой формы. Для этого зафиксированную заготовку вращают, а режущей инструмент перемещают вдоль оси ее вращения, при необходимости меняя глубину резания.

Как выбрать токарный станок по металлу: критерии выбора

Что еще почитать:

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Читайте также: Технические характеристики токарно-карусельного станка 1525

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Основные узлы

К станине крепятся перечисленные ниже узлы и агрегаты, входящие в состав станка.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.